Der 3D-Druck entwächst den Kinderschuhen und erobert immer mehr Anwendungen – nicht nur in der Kleinserien- oder Prototypen-Produktion, sondern auch in der Nutzfahrzeugindustrie.

Es ist eine Technologie der Gegenwart: Mit 3-D-Druckern lassen sich dreidimensionale Bauteile schon heute in beliebigen Formen herstellen, die bisher nur gefräst oder gegossen werden konnten – von Zahnkronen bis zu Einspritzdüsen für Flugzeugtriebwerke. Für Letzteres waren früher über 20 Einzelteile erforderlich. Jedes hatte seine eigene Form und benötigte sein eigenes Werkzeug. Fehlte ein Teil, konnten die anderen nicht verarbeitet werden. Heute entsteht eine Düse additiv in einem Stück. Weltweit wächst die Anzahl der Patente für Druckverfahren und -materialien exponentiell. Bis 2030 steigt das Marktvolumen für 3D-Druck-Produkte pro Jahr durchschnittlich zwischen 13 und 23 Prozent auf 22,6 Milliarden Euro. Das zeigt eine aktuelle Analyse von PwC in Kooperation mit den 3D-Druck-Spezialisten von Materialise .

Komplette Autos per 3D-Druck

Die Automobilindustrie ist eine der Hauptanwender für den 3D-Druck. Nach einem Bericht der Automobilwoche werden Fachkräfte in diesem Bereich derzeit händeringend gesucht. Denn die Zulieferer und Hersteller haben viel vor. Schließlich verspricht der 3D-Druck enorme Vorteile: Im Vergleich zu Druckguss und Warmumformung erreichen die Komponenten aus einem 3D-Drucker eine höhere Dichte, was zu noch stabileren Fahrzeugen führen könnte. Die fast werkzeug- und spritzformlose Produktion spart außerdem Material, Gewicht und Kosten. Zudem ist das Verfahren energieeffizient und wird zunehmend mit Recycling-Stoffen möglich sein.

Auch bei individuellen Sonderanfertigungen kommen additive Fertigungsverfahren zum Einsatz. Beispielsweise für selten gebrauchte Ersatz- oder Bauteile, die nicht mehr in Serie produziert werden, wie im Falle von Oldtimern. Und die Lagerung dieser Bauelemente ersetzt ein Satz CAD-Daten, die der Produzent bei Bedarf ausdruckt. Solange ein CAD-Datensatz oder scanbare Vorlagen vorhanden sind, ist der Nachbau also problemlos möglich.

Motor aus dem 3D-Drucker

Längst ist das Verfahren in der Lastwagenproduktion angekommen. Mit dabei: Renault Trucks. Ein Team von Entwicklern und Ingenieuren des französischen Herstellers setzt bei der Motorenfertigung künftig auf den 3D-Druck, um diese leichter und leistungsfähiger zu machen. Erste Entwicklungen brachten den Prototypen eines Vierzylindermotors hervor. Durch das Aufschichten von Werkstoffen per 3-D-Druck können die Teile anders dimensioniert werden, was letztendlich die Anzahl der Montageschritte und der Motorteile verringert. Die Anzahl der Bestandteile des neu entwickelten Fünf-Liter-Motors sank um rund ein Viertel – das entspricht einem Umfang von rund 200 Teilen. So wird der Motor insgesamt auch wesentlich leichter. „Die additive Fertigung ermöglicht es den Ingenieuren, bisher gesetzte Grenzen zu überwinden und der Kreativität freien Lauf zu lassen. Dieses Verfahren eröffnet darüber hinaus grundlegend neue Perspektiven im Hinblick auf die Motorentechnologie von morgen. Diese wird damit funktioneller und leichter und bietet somit optimale Leistungen“, so Damien Lemasson, Projektleiter bei Renault Truck.

In den Motoren der Renault Trucks können bald Teile aus dem Drucker verarbeitet sein. Foto: Renault Truck

On-demand statt just-in-time

Der Nutzfahrzeughersteller MAN Truck & Bus erhofft sich vom 3D-Druck insbesondere Vorteile für das Ersatzteilgeschäft. Denn Lieferverpflichtungen gegenüber den Kunden von bis zu 35 Jahren erschweren die langfristige Lagerplanung. Dadurch befinden sich im Sortiment auch Ersatzteile, die Kunden und Werkstätten im Jahr – wenn überhaupt – nur in geringen Stückzahlen nachfragen. So liegt die Herausforderung im Ersatzteilgeschäft vor allem darin, die Versorgung auch für Baureihen sicherzustellen, die sich nicht mehr in Produktion befinden. Dank des 3D-Drucks gehöre dieses Problem der Vergangenheit an. Denn jedes Ersatzteil kann theoretisch per 3D-Druck ‚on demand‘ kurzfristig zur Verfügung stehen.

MAN hat sich daher in einem ersten Entwicklungsprojekt auf ein Ersatzteil für die Fahrerkabine eines älteren Lkw-Modells konzentriert, das dazu dient, die Schlafliege ein- und auszuklappen. Warum ausgerechnet dieses Kunststoffteil? Der künftige Austauschbedarf wird als sehr gering eingestuft, sollte allerdings ein Spediteur oder Trucker es irgendwann doch benötigen, müsste sich der Hersteller bei konventioneller Produktion nicht nur zu einer Mindestabnahmemenge verpflichten, sondern auch Werkzeuge für die Fertigung neu beschaffen. Berechnungen ergaben, dass bis zu einem Bedarf von rund 200 Stück der 3D-Druck durch einen Zulieferer wirtschaftlicher sei. Kostspielige Lagerhaltung und damit verbundene aufwendige Transportprozesse sind dann überflüssig, die Lieferzeit verkürzt.

3D-Druck wird zum Standard

Die Konkurrenz in Stuttgart wiederum setzt das 3D-Druckverfahren für Ersatzteile aus Kunststoff und Metall eigenständig um. Mittlerweile können Kunden eine zweistellige Zahl an Ersatzteilen für Lkw- und Bus-Modelle von Mercedes-Benz in beliebiger Stückzahl auf Knopfdruck online bestellen. Die verfügbaren Ersatzteile bestehen aus Kunststoffkomponenten wie Abdeckungen, Abstandshalter, Federkappen, Luft- und Kabelkanäle, Klammern, Aufhängungen oder auch Steuerelemente.

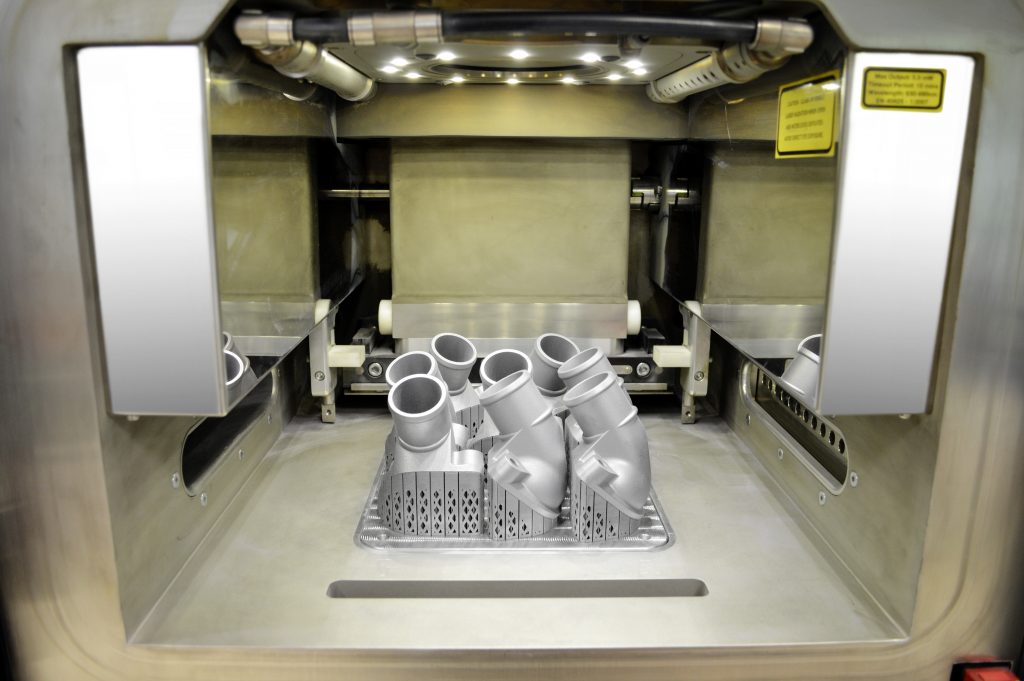

Der Blick in den Innenraum des 3D-Druckers zeigt die ersten gedruckten Thermostatabdeckungen. Foto: http://media.daimler.com

Im Sommer verkündete das Unternehmen, dass es mit einer Thermostatabdeckung erstmals eine metallische Komponenten in Originalteil-Qualität per 3D-Druck erzeugt hat. „Wir stellen auch bei 3D-Metallteilen dieselbe Funktionalität, Zuverlässigkeit, Langlebigkeit und Wirtschaftlichkeit sicher wie bei Bauteilen aus konventioneller Fertigung“, so Andreas Deuschle, Leiter Marketing & Operations im Geschäftsbereich Customer Services & Parts Mercedes-Benz Lkw. In diesem Bereich startete der Hersteller 2016 mit dem 3D-Druck und hat ihn als zusätzliche Produktionsmethode etabliert. Künftige Einsatzbereiche könnten Metallteile in der Motorperipherie aber auch im Motor selbst sowie in Kühlaggregaten, Achsen oder Fahrgestellen sein. Komplette Lkw aus dem 3D-Drucker werden aber erst mal Science-Fiction bleiben.

Joel Kellmann

07.04.2018 19:10Schön zu hören, wie 3D Druck auch in der Automobilindustrie immer häufiger eingesetzt wird. Möglich wird dies aber auch nur durch ständige Weiternetwicklung speziell des Metall 3D Druck, sodass die 3D Drucke über eine gewisse Robustheit verfügen. Wichtig ist auch eine Senkung der Materialkosten, sodass 3D Druck deutlich lukrativer werden kann.

Mit freundlichen Grüßen

Joel